Vistas:0 Autor:CNC preciso Hora de publicación: 2025-10-14 Origen:https://www.precisecnctec.com/

Hace tres meses, entré en un taller mecánico que parecía sacado de una película de ciencia ficción. No había gafas de seguridad colgadas por todas partes, ni cinta amarilla que marcara las zonas de peligro, y definitivamente no había operadores entrecerrando los ojos a través de ventanas protectoras oscuras tratando de ver lo que estaba sucediendo dentro de su cortadora láser.

'¿Dónde está todo tu equipo de seguridad?', le pregunté al gerente de la tienda.

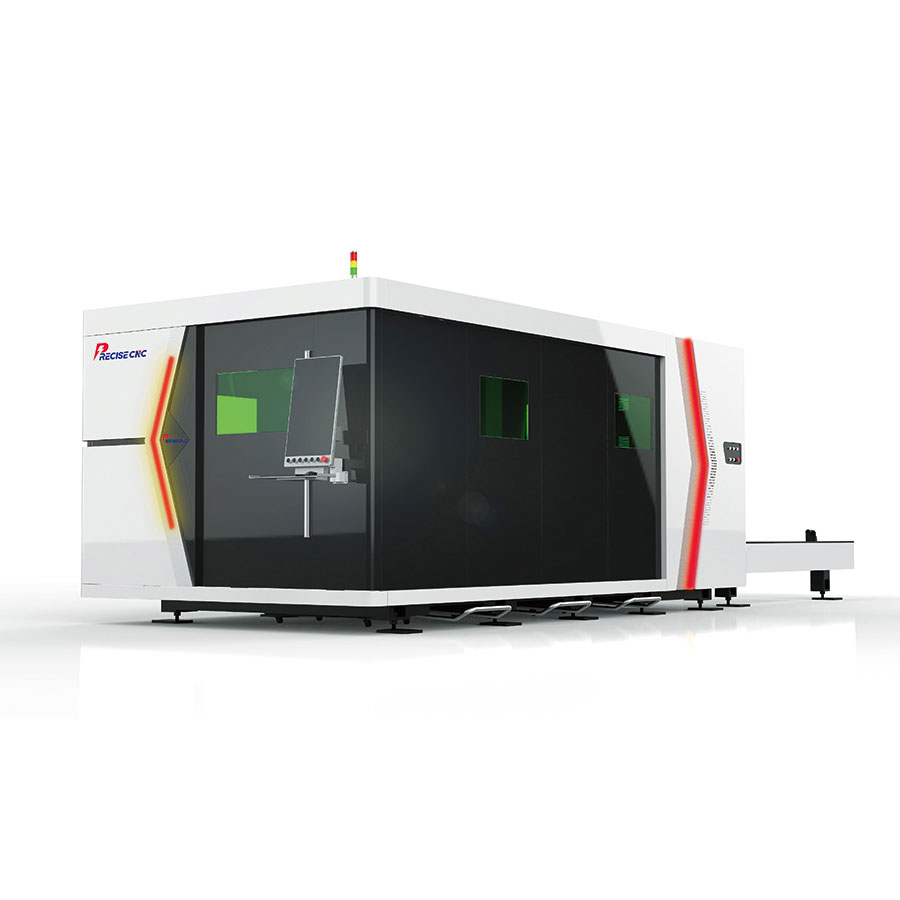

Él simplemente sonrió y señaló un elegante gabinete blanco que zumbaba silenciosamente en un rincón. 'Esa es nuestra nueva máquina de corte por láser cerrada. Todo sucede dentro de esa caja: de forma segura, silenciosa y automática.'

Había estado trabajando con sistemas de corte por láser durante más de una década, pero esta fue mi primera mirada real a cómo los sistemas cerrados estaban cambiando el juego. Lo que vi ese día cambió por completo mi forma de pensar sobre la seguridad y la productividad del corte por láser.

Una máquina de corte por láser cerrada es exactamente lo que parece: un sistema de corte por láser en el que todo sucede dentro de un gabinete completamente sellado. Piense en ello como un horno de alta tecnología, pero en lugar de hornear galletas, corta metal con un rayo láser.

La diferencia clave con los sistemas tradicionales de lecho abierto es que barreras protectoras rodean toda el área de corte. No puede ver el rayo láser, no puede entrar accidentalmente en la zona de corte y no necesita equipo de seguridad especial para operarlo.

Pero aquí es donde se pone interesante: estas no son sólo cajas de seguridad. Los sistemas cerrados modernos son células de fabricación sofisticadas que pueden funcionar sin luces durante horas con una mínima intervención humana.

El recinto en sí

El gabinete está construido de acero resistente con ventanas de visualización especiales a prueba de láser. Estas ventanas utilizan múltiples capas de vidrio especializado que bloquean la radiación láser y al mismo tiempo permiten ver lo que sucede en el interior.

La mayoría de los recintos están diseñados para contener no sólo el rayo láser, sino también el ruido, los humos y los residuos generados durante el corte. Es como tener un entorno de fabricación completo en una caja.

Sistemas de seguridad integrados

Cada sistema cerrado tiene múltiples enclavamientos de seguridad. Abra una puerta y el láser se apagará instantáneamente. Intente anular los sistemas de seguridad y la máquina no arrancará. Estas no son ideas de último momento: están integradas en el diseño central.

Recuerdo haber visto a un nuevo operador golpear accidentalmente la apertura de la puerta durante un ciclo de corte. El láser se detuvo tan rápido que fue casi sorprendente. Sin daños ni peligro, sólo un apagado inmediato y seguro.

Extracción y filtración de humos

Aquí es donde realmente brillan los sistemas cerrados. En lugar de intentar capturar los vapores después de que escapan al taller, todo se contiene y se filtra directamente en la fuente.

La mayoría de los sistemas tienen filtración de múltiples etapas: prefiltros para partículas grandes, filtros HEPA para polvo fino y carbón activado para vapores químicos. El resultado es un aire más limpio dentro de la máquina y en su taller.

Carga de materiales

Dependiendo del sistema, la carga de material puede ser manual o automatizada. Los sistemas cerrados más pequeños suelen tener puertas que se abren para la carga manual. Los sistemas de producción más grandes pueden tener cargadores automáticos de hojas que alimentan el material desde una torre o paleta.

La belleza de los sistemas cerrados es que una vez que se carga el material y se cierra la puerta, todo lo demás puede suceder automáticamente.

Generación y entrega de láser

La mayoría de los sistemas cerrados utilizan láseres de fibra, aunque algunos todavía utilizan láseres de CO2 para aplicaciones específicas. La fuente láser generalmente se monta fuera del recinto y el haz se envía a través de una serie de espejos o cables de fibra óptica.

En Precise Laser, hemos descubierto que los láseres de fibra funcionan particularmente bien en sistemas cerrados porque son más eficientes y requieren menos mantenimiento que los sistemas de CO2.

El proceso de corte

Una vez que comienza el ciclo, el cabezal de corte se mueve a través de su trayectoria programada mientras el rayo láser funde y vaporiza el material. El gas auxiliar (generalmente nitrógeno u oxígeno) expulsa el material fundido del corte, creando un borde limpio.

Todo el proceso ocurre dentro de un ambiente sellado, con extracción de humos que elimina el humo o los residuos.

Eliminación de piezas

Después del corte, las piezas se pueden quitar de forma manual o automática. Algunos sistemas tienen cintas transportadoras que sacan las piezas terminadas del área de corte. Otros utilizan sistemas robóticos para clasificar y apilar piezas.

Clasificación láser

La mayoría de las máquinas de corte por láser cerradas están clasificadas como sistemas láser de Clase 1. Esto significa que, en condiciones normales de funcionamiento, son completamente seguros: sin formación especial, sin equipo de protección ni zonas de acceso restringido.

Este es un gran problema para los fabricantes. En lugar de tratar la cortadora láser como un equipo peligroso que requiere protocolos especiales, se convierte en una máquina herramienta más.

Sistemas de enclavamiento

Los dispositivos de seguridad son más sofisticados de lo que la mayoría de la gente cree. No se trata simplemente de un simple interruptor de puerta: los sistemas modernos monitorean continuamente múltiples parámetros.

Los sensores de posición de la puerta, los monitores de trayectoria del haz, los circuitos de parada de emergencia e incluso los detectores de movimiento dentro del gabinete trabajan juntos para garantizar un funcionamiento seguro.

Diseño a prueba de fallos

Todo está diseñado para fallar de forma segura. Si falla un sensor de seguridad, el sistema se apaga. Si se corta la energía, el láser se apaga. Si la extracción de humos deja de funcionar, el corte se detiene automáticamente.

He visto sistemas con más de una docena de dispositivos de seguridad diferentes, todos diseñados para evitar cualquier posibilidad de exposición al láser.

Sistemas cerrados compactos

Por lo general, se trata de máquinas más pequeñas diseñadas para tamaños de láminas de hasta aproximadamente 4x4 pies. Son perfectos para talleres, creación de prototipos o producción de bajo volumen.

Todo el sistema ocupa un espacio similar al de un escritorio grande, lo que los hace prácticos incluso en tiendas más pequeñas. La carga de material suele ser manual, pero el proceso de corte está totalmente automatizado.

Sistemas cerrados de producción

Los sistemas más grandes diseñados para la fabricación de gran volumen pueden manejar láminas completas de 5 x 10 pies o incluso más grandes. Estos suelen incluir el manejo automatizado de materiales, la clasificación de piezas y la integración con sistemas de automatización de fábricas.

Trabajé con un proveedor de automóviles que instaló un sistema cerrado de producción que funciona 20 horas al día con una mínima intervención del operador. El material entra por un extremo y las piezas terminadas salen por el otro.

Sistemas de corte de tubos y perfiles

Algunos sistemas cerrados están diseñados específicamente para cortar tubos, tuberías y perfiles estructurales. El recinto contiene todo el proceso de corte mientras el tubo gira y se mueve a través del cabezal de corte.

Estos sistemas son particularmente populares en la fabricación de muebles, sistemas de escape de automóviles y fabricación de acero estructural.

Operación sin luces

Como todo está contenido y automatizado, los sistemas cerrados pueden funcionar sin supervisión durante períodos prolongados. Cargue material, inicie el programa y regrese horas más tarde a las piezas terminadas.

Esto es transformador para los fabricantes que intentan maximizar la utilización de los equipos. En lugar de funcionar en un solo turno, las máquinas pueden funcionar las 24 horas del día.

Integración con sistemas de fábrica

Los sistemas cerrados modernos pueden integrarse directamente con los sistemas ERP, programando trabajos automáticamente, rastreando el uso de materiales e informando datos de producción.

Un cliente me dijo que su sistema cerrado solicita automáticamente materiales de reemplazo cuando el inventario disminuye. La máquina gestiona literalmente su propia cadena de suministro.

Monitoreo de calidad

Los sistemas avanzados incluyen cámaras y sensores que monitorean la calidad del corte en tiempo real. Si algo sale mal, el sistema puede detenerse automáticamente y alertar a los operadores.

Este nivel de control de calidad sería imposible con sistemas abiertos donde los factores ambientales cambian constantemente.

Fabricación de productos electrónicos

Los sistemas cerrados son perfectos para cortar carcasas electrónicas, disipadores de calor y componentes de precisión. El entorno limpio evita la contaminación y la automatización permite una producción de gran volumen.

Fabricación de dispositivos médicos

A las industrias farmacéutica y de dispositivos médicos les encantan los sistemas cerrados porque pueden mantener condiciones de sala limpia mientras cortan instrumentos quirúrgicos, componentes de implantes y carcasas de dispositivos.

Producción automotriz

Desde pequeños soportes hasta grandes componentes estructurales, los sistemas cerrados manejan piezas de automóviles con la precisión y consistencia necesarias para la fabricación de vehículos modernos.

Flexibilidad del taller de trabajo

Incluso los talleres más pequeños se benefician de los sistemas cerrados. Las ventajas de seguridad significan menos capacitación, menores costos de seguro y la capacidad de realizar trabajos sin supervisión.

Seguridad

Ésta es la ventaja obvia. Los sistemas cerrados eliminan casi por completo los problemas de seguridad del láser. Sin gafas de seguridad, sin zonas de acceso restringido, sin requisitos de formación especiales.

Control ambiental

La extracción de humos es mucho más eficaz cuando todo está contenido. La calidad del aire en el taller se mantiene limpia y no hay que intentar capturar los vapores una vez que ya se han escapado.

Potencial de automatización

Los sistemas abiertos se pueden automatizar, pero los sistemas cerrados lo hacen mucho más fácil. Todo está contenido y controlado, lo que hace práctico el funcionamiento sin luces.

Compensaciones de flexibilidad

Los sistemas abiertos son más flexibles para piezas grandes o inusuales. Si necesita cortar algo más grande que el recinto, no tiene suerte.

Consideraciones de costos

Los sistemas cerrados suelen costar más por adelantado, pero los beneficios de seguridad y automatización a menudo justifican la inversión a través de costos laborales reducidos y una mayor productividad.

'Los sistemas cerrados son más lentos'

No es cierto. La velocidad de corte está determinada por la potencia del láser y el material, no por si el sistema está cerrado. Algunos sistemas cerrados son en realidad más rápidos porque pueden funcionar continuamente sin la intervención del operador.

'No puedes ver lo que está pasando'

Los sistemas cerrados modernos tienen excelentes ventanas de visualización y, a menudo, incluyen cámaras para monitoreo remoto. Puedes ver todo lo que está sucediendo, de forma segura.

'El mantenimiento es más difícil'

Si bien los sistemas cerrados tienen más componentes, están diseñados para un fácil mantenimiento. Muchos sistemas tienen mejor acceso para el mantenimiento de rutina que los sistemas abiertos.

Mayor automatización

Estamos viendo una mayor integración con sistemas robóticos, inspecciones de calidad automatizadas e incluso optimización de los parámetros de corte impulsada por IA.

Recintos más grandes

A medida que la tecnología madura, vemos sistemas cerrados más grandes que pueden manejar piezas más grandes manteniendo todos los beneficios ambientales y de seguridad.

Integración de fabricación inteligente

Los sistemas futuros estarán aún más integrados con los sistemas de automatización de toda la fábrica, lo que permitirá una verdadera fabricación sin luces.

Cuando encerrarse tiene sentido

Requisitos de producción de alto volumen

Normas de seguridad estrictas

Necesidad de operación sin luces

Preocupaciones ambientales por los humos

Espacio limitado (reducción de ruido)

Cuando los sistemas abiertos podrían ser mejores

Tamaños de piezas grandes que no caben en gabinetes

Combinación de empleos muy variable

Restricciones presupuestarias

Infraestructura de seguridad existente

En Precise Laser , ayudamos a los clientes a evaluar sus necesidades específicas para determinar la mejor solución. A veces un sistema cerrado transforma una operación de fabricación. Otras veces, un sistema abierto es la opción más práctica.

La clave es comprender sus prioridades: la seguridad, la automatización, el control ambiental y los requisitos de producción son factores que influyen en la decisión.

Las máquinas de corte por láser cerradas representan la evolución de la tecnología de corte por láser desde una herramienta especializada que requiere amplias medidas de seguridad hasta un proceso de fabricación estándar que puede ejecutarse de forma segura y automática. Para muchos fabricantes, no son sólo una mejor manera de cortar piezas: son un enfoque de fabricación completamente diferente.